Ce face o mașină de cositorit tubulară în producție

A Mașină de cositorit tubulară este o linie continuă care înmoaie (recoace) țevi sau sârmă de metal și apoi aplică o acoperire controlată de staniu pentru a îmbunătăți lipirea, rezistența la coroziune și performanța contactului electric. Este cel mai frecvent utilizat pentru tuburi/sârme din cupru și aliaje de cupru în ansambluri HVAC, auto, cablaje electrice și schimbătoare de căldură, unde sunt necesare o ductilitate constantă și o suprafață stabilă, umezibilă.

Valoarea este în repetabilitate: etapa de recoacere stabilizează proprietățile mecanice, în timp ce etapa de cositorire asigură un finisaj uniform care reduce oxidarea și îmbunătățește randamentul îmbinării în aval. Când este reglată corect, o linie poate menține atât starea mecanică, cât și calitatea acoperirii în ferestre înguste ale procesului la debitul industrial.

Fluxul tipic al procesului de linie și unde încep defectele

Secvență de la capăt la capăt

- Reducere și îndreptare (controlul tensiunii tubului/sârmei)

- Pre-curățare / degresare (înlăturați uleiurile și reziduurile de tragere)

- Recoacere în cuptor tubular (timp de păstrare a temperaturii într-o atmosferă controlată)

- Activare de suprafață/fluxare (promovează umezirea staniului, suprimă oxizii)

- Coatorire la cald (controlul ștergerii/ matriței în baia de staniu pentru a seta acoperirea)

- Răcire și clătire/uscare (înghețarea stratului, îndepărtarea reziduurilor)

- Inspecție în linie (test cu scântei, acolo unde este cazul, viziune, prelevare de probe de grosime)

- Preluare / bobinare și etichetare de trasabilitate

Puncte de control cu efect de pârghie ridicat

Majoritatea defecțiunilor de acoperire au originea în amonte: curățarea insuficientă sau un mediu de cuptor bogat în oxigen produce pelicule de oxid pe care fluxul nu le poate depăși în mod fiabil. O regulă practică este că pregătirea suprafeței și controlul atmosferei conduc la mai mult de jumătate din stabilitatea cositoriei , în timp ce temperatura băii și ștergerea acordă în primul rând grosimea și finisajul.

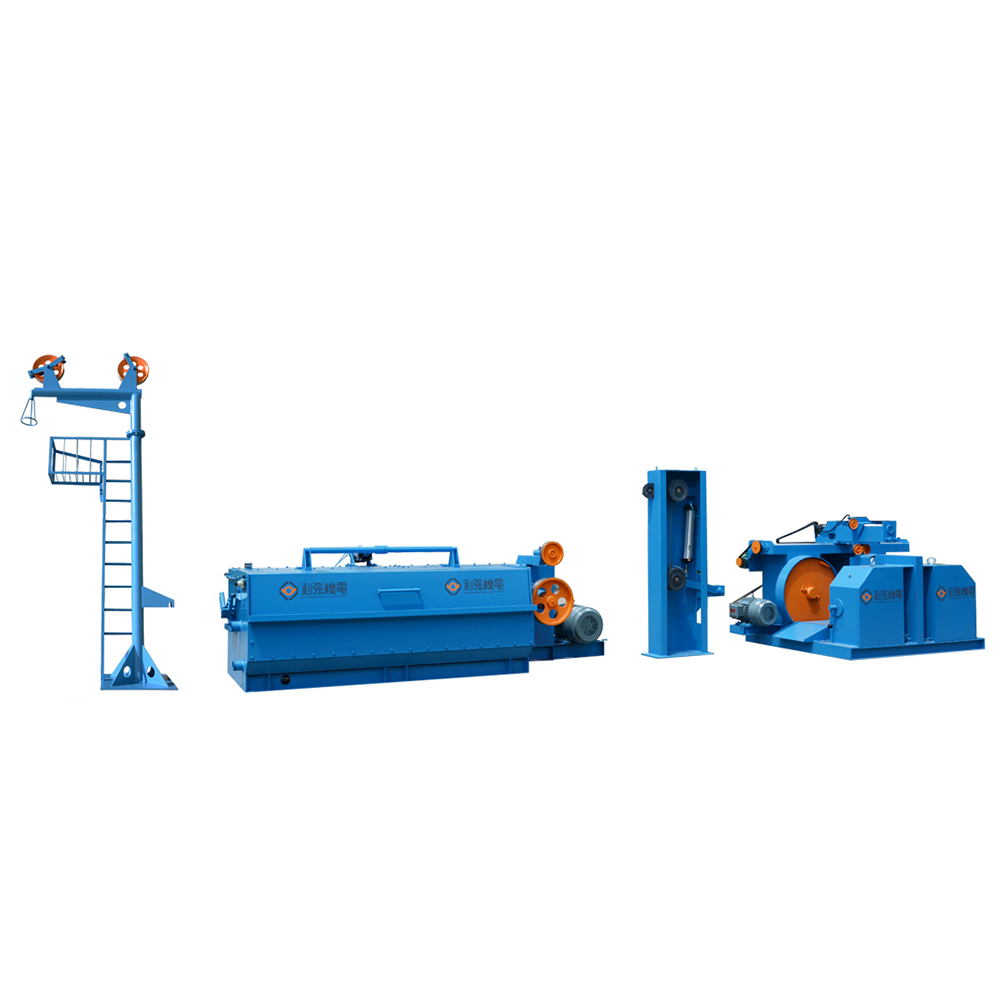

Arhitectura mașinii: module de bază și impacturi ale selecției

Cuptor de recoacere tubular

Cuptorul este de obicei un design tub-în-tub cu zone încălzite și o atmosferă protectoare (adesea azot, uneori amestecuri de azot/hidrogen în funcție de sensibilitatea la oxid). Elementele cheie ale selecției includ lungimea încălzită (setul de stație), controlul zonei (îmbunătățește uniformitatea) și etanșarea (reduce intrarea oxigenului).

Secțiunea de cositorit

Coitorirea la cald folosește o baie de staniu topit, de obicei asociată cu fluxul și o metodă de ștergere controlată (tampoane de ștergere, cuțite de aer sau matrițe de dimensionare) pentru a stabiliza grosimea acoperirii. Gestionarea băii (înlăturarea zgurei și controlul contaminării) este un factor determinant principal al finisării suprafeței și al lipirii.

Controlul conducerii și al tensiunii

Prelucrarea tubulară continuă este sensibilă la tensiune: tensiunea excesivă poate înghesui materialul recoacet moale; tensiunea scăzută poate provoca vibrații și scufundare/ștergere neuniformă. O linie cu tensiune în buclă închisă și sincronizare a vitezei este material mai ușor de calificat și de ținut sub control.

Parametrii de proces care controlează de fapt rezultatele

Recoacere: temperatura si timp

Recoacerea este guvernată de o relație temperatură-timp: temperatura mai ridicată poate reduce timpul necesar, dar crește și riscul de creștere a cerealelor și de oxidare a suprafeței dacă calitatea atmosferei este slabă. Pentru cupru și multe aliaje de cupru, liniile de producție funcționează în mod obișnuit în vecinătatea largă a 450–650°C în funcție de aliaj, moliciunea țintă și viteza liniei. Valoarea de referință corectă trebuie validată folosind teste de duritate și îndoire/aplatizare pe produsul dvs. exact.

Atmosferă: prevenirea oxidării

Controlul oxidului este adesea limitatorul ascuns. Chiar și intrarea mică de oxigen poate schimba umezirea staniului de la stabilă la neregulată. Controlul practic se concentrează pe integritatea etanșării, ratele de purjare și monitorizarea oxigenului/punctului de rouă. Când lipirea este critică, tratați atmosfera ca pe o caracteristică cheie a procesului, nu ca pe o utilitate.

Coatorire: temperatura băii, timpul de imersie, ștergere

Grosimea cositoriei la cald este influențată în primul rând de temperatura staniului topit (vâscozitate și drenaj), viteza liniei (timpul de imersie) și mecanismul de ștergere/dimensionare. Multe aplicații bazate pe lipire vizează o bandă de grosime de staniu, cum ar fi 2–10 μm , dar specificația adecvată depinde de mediul de coroziune, metoda de îmbinare și constrângerile de cost.

Exemplu lucrat: timpul de locuire

Dacă lungimea efectivă încălzită este 12 m iar linia merge la 24 m/min , timpul de staţionare a cuptorului este 30 s . Dacă rezultatele de duritate indică subrecoace, puteți crește durata prin reducerea vitezei sau adăugarea lungimii încălzite; Doar creșterea temperaturii poate crește riscul de oxid și variabilitatea.

Fereastra de pornire practică pentru o mașină de cositorit tubulară (validați pentru aliajul și specificațiile dvs.) | Element de control | Interval de pornire tipic | Ce afectează |

| Temperatura de recoacere | 450–650°C (aliaje Cu/Cu) | Duritate, ductilitate, structura granulelor |

| Timpul de staţionare a cuptorului | 15–90 s (dependent de linie) | Completitudine și uniformitate recoacerii |

| Calitatea atmosferei | O₂ scăzut / umiditate scăzută (monitorizează continuu) | Oxizi, stabilitate la umezirea staniului, decolorare |

| Temperatura băii de tablă | ~240–320°C (specific procesului) | Drenajul acoperirii, finisarea suprafeței, rata de zgură |

| Ținta de grosime a stratului de acoperire | 2–10 μm (bandă comună de lipit) | Lipibilitate, rezistență la coroziune, cost |

Indicatori de calitate și cum să le măsurați în mod fiabil

Verificarea recoacei

- Testarea durității (tendință în funcție de bobină/lot; confirmați cu specificațiile dvs. mecanice)

- Teste de aplatizare/îndoire (feedback rapid asupra ductilității și călirii prin muncă)

- Verificări dimensionale (modificările OD/ID pot indica probleme de tensiune sau supraîncălzire)

Verificarea cositoriei

- Grosimea acoperirii (microscopie cu secțiune transversală sau XRF/EDX calibrat, acolo unde este cazul)

- Aderență (test de înfășurare/îndoire pentru a dezvălui descuamarea sau comportamentul intermetalic fragil)

- Capacitatea de lipire (balanță de umectare sau teste practice de scufundare a lipirii, aliniate la procesul dvs. de îmbinare)

- Finisarea suprafeței (standarde vizuale pentru matitate, dungi, gropi și colectare de zgură)

Pentru liniile cu volum mare, o abordare robustă este de a controla cu semnale în linie (viteză, temperaturi de zonă, citiri ale atmosferei, temperatura băii) și de a verifica prin testarea de rutină a produsului. Scopul operațional este capacitatea de proces (variație stabilă) mai degrabă decât trece/eșuează stingerea incendiilor.

Defecte comune, cauze fundamentale și acțiuni corective

Simptome pe care le puteți tria rapid

- Umiditate slabă / puncte goale: curățare inadecvată, formare de oxizi, activitate slabă a fluxului, temperatură scăzută a băii

- Suprafață rugoasă / ridicare zgură: contaminarea băii, îndepărtarea insuficientă a deşeurilor, agitare excesivă

- Grosime excesivă / picături: ștergerea greșită, baia prea rece, viteza prea mică pentru geometrie

- Decolorare după recoacere: pătrundere de oxigen, etanșări slabe, viteză de purjare inadecvată

- Duritate moale, dar inconsistentă: temperaturi inegale ale zonei, viteză/tensiune instabilă, variație chimică de la bobină la bobină

Logica acțiunilor corective

Corectați problemele în ordinea efectului de pârghie: curățarea și atmosfera mai întâi, apoi uniformitatea temperaturii-timp de recoacere, apoi flux/baie/ștergere. Dacă modificați mai multe variabile simultan, puteți restabili temporar randamentul, dar pierdeți o rețetă stabilă. O abordare disciplinată este modificarea unui parametru, documentarea rezultatului și blocarea noului standard dacă capacitatea se îmbunătățește.

Întreținere și consumabile care protejează timpul de funcționare

Domenii de interes pentru întreținere preventivă

- Etanșări ale cuptorului și perdele de intrare/ieșire (scurgerile mici pot cauza variabilitate mare de umectare)

- Calibrarea termocuplului și verificările de control al zonei (prevenirea derivei și a punctelor fierbinți)

- Gestionarea reziduurilor de baie din tablă și rutina de filtrare/degresare (finisare și reducerea defectelor)

- Program de înlocuire a ștergătoarelor/ matrițelor (stabilitatea grosimii și aspectul suprafeței)

- Role de antrenare și senzori de tensiune (preveniți alunecarea și deteriorarea geometriei)

Un standard practic este de a trata zgură și uzura de ștergere ca consumabile de rutină și de a le urmări cu documentație bazată pe loturi. Întreținerea consecventă duce adesea la o reducere măsurabilă a reprelucrării, deoarece defectele de cositorire sunt adesea determinate de întreținere, mai degrabă decât de rețetă .

Cum să dimensionați o mașină de coacere tubulară pentru producția dvs

Drivere de capacitate

- Viteza țintă a liniei bazată pe timpul de recoacere (lungimea încălzită este constrângerea dură)

- Gama de dimensiuni a tubului/sârmei (gama OD/ID sau AWG afectează încălzirea și ștergerea)

- Ținta de grosime a acoperirii (acoperirile mai groase pot reduce viteza maximă stabilă)

- Frecvența de schimbare (seturi de scule pentru ghidaje/ștergători/matrice; impacte OEE)

Metodă practică de dimensionare

Începeți cu oprirea de recoacere validată (din cerințele de duritate/îndoire), apoi calculați viteza maximă din lungimea încălzită. Apoi, validați stabilitatea cositoriei la acea viteză, ajustând condițiile de ștergere și de baie. În cele din urmă, includeți timpul de funcționare realist: dacă schimbările și întreținerea reduc OEE la 70–85%, măriți capacitatea în consecință, mai degrabă decât să vă bazați pe viteza plăcuței de identificare.

Lista de verificare pentru punerea în funcțiune pentru a ajunge mai rapid la o producție stabilă

- Definiți criteriile de acceptare: fereastra de duritate, bandă de grosime de tablă, aderență, lipire, standarde vizuale și nevoi de trasabilitate.

- Curățare calificată: verificați dacă uleiurile/reziduurile sunt îndepărtate constant înainte de recoacere.

- Stabilizați atmosfera: validați sigiliile și monitorizarea; documentați citirile normale de funcționare și limitele de alarmă.

- Hartă uniformitatea cuptorului: confirmați valorile de referință ale zonei produc un produs consistent de-a lungul secțiunii transversale și în timp.

- Tuning cositor: setați temperatura băii și ștergerea pentru controlul grosimii; stabiliți cadența de îndepărtare a zgurului.

- Blocați rețeta: înghețați parametrii, creați un proces de control al schimbării și instruiți operatorii cu privire la triajul defectelor.

Un program de punere în funcțiune care pune accent pe limitele de măsurare și control va atinge, de obicei, o ieșire stabilă mai rapid decât unul concentrat doar pe aspectul vizual. Obiectivul operațional ar trebui să fie metalurgie repetabilă și comportament repetabil de acoperire sub variația normală a materialului primit.

Considerații de siguranță și de mediu specifice acestei linii

O linie de coacere tubulară de cositorire combină zone cu temperatură înaltă, metal topit și fluxuri chimice. Controalele și procedurile tehnice ar trebui să abordeze riscurile de arsuri termice, extracția fumului, manipularea substanțelor chimice și blocarea/etichetarea pentru unități și încălzitoare.

- Manipularea tablă topită: protecție împotriva stropilor, acces păzit și control stabil al nivelului băii

- Substanțe chimice de flux: stocare pe bază de SDS, disciplină de dozare și gestionarea clătirii

- Gaze din atmosferă: detectarea scurgerilor și ventilație; dacă se utilizează hidrogen, implementați un proiect adecvat pentru zone periculoase și blocare

- Fluxuri de deșeuri: controale pentru zgură și clătire a efluenților aliniate la cerințele de reglementare locale

Din punct de vedere al managementului, cea mai sigură și mai rentabilă abordare este proiectarea procesului astfel încât funcționarea normală nu se bazează pe intervenția operatorului în apropierea zonelor fierbinți , iar abaterile declanșează opriri controlate mai degrabă decât corecția manuală la mașină.

Contactaţi-ne